深度解析激光钻孔机的技术参数、操作维护与成本构成,提供制造业升级的实用解决方案,解答 “如何降低加工成本 30%” 等核心问题。

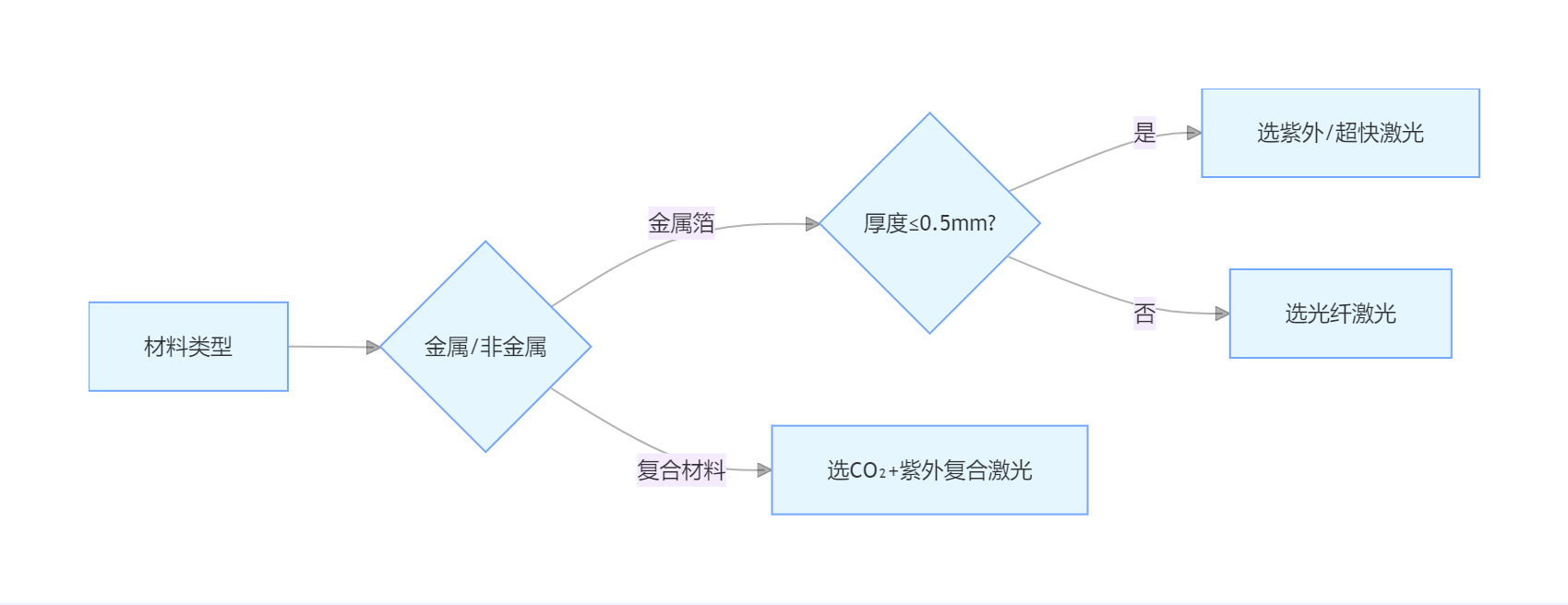

选择金属箔激光钻孔机时,需围绕材料特性、孔径精度与生产效率构建三维选型模型:

1.激光器类型

(1)紫外激光:波长 355-266nm,适用于 0.05-0.5mm 超薄箔材,最小孔径 25μm,加工柔性电路板(FPC)时可直接烧蚀铜层,无需化学蚀刻预处理。

(2)超快激光(皮秒 / 飞秒):脉宽 <10ps,峰值功率> 1GW,可加工高反射率材料(如银箔)与难熔金属(如钨箔),热影响区 < 5μm,适合医疗植入物等对热敏感的场景。

(3)光纤激光:波长 1064nm,功率 50-200W,适合 0.5-2.5mm 厚箔材的中孔径加工(50-500μm),设备成本较紫外激光低 40%。

2.关键性能指标

|

参数 |

高精度机型 |

经济型机型 |

|

定位精度 |

±0.003mm |

±0.01mm |

|

最大加工速度 |

10000 孔 / 秒 |

5000 孔 / 秒 |

|

适用材料厚度 |

0.03-1.5mm |

0.1-3.0mm |

|

能耗 |

1.2-2.5kW/h |

0.8-1.5kW/h |

1.标准化操作流程

(1)材料固定:采用真空吸附平台,确保 0.01mm 超薄铝箔的平整度误差 < 5μm,避免加工时位移。

(2)参数调试:以 0.2mm 铜箔加工为例,紫外激光需设置功率 18W、频率 80kHz、离焦量 - 0.1mm,通过 5 次脉冲叠加实现 30μm 孔径成型。

(3)在线检测:集成 CCD 视觉系统实时抓取钻孔图像,通过 AI 算法自动识别孔径偏差(检测精度 ±2μm),超差时触发自动补加工。

2.设备维护要点

(1)光学系统保养:每周用无水乙醇擦拭聚焦透镜,每季度校准激光光路,确保光斑圆度 > 95%。

(2)冷却系统管理:使用去离子水作为冷却液,电导率需 < 10μS/cm,每 2000 小时更换一次,避免管路结垢影响散热效率。

(3)软件升级:定期更新运动控制算法,例如 2025 年新版固件新增 “多层板动态补偿” 功能,可将叠孔偏差从 ±5μm 降低至 ±2μm。

1.全生命周期成本对比

|

成本项 |

激光钻孔机(紫外型) |

传统机械钻孔机 |

|

初始投资 |

150-680 万元 |

30-50 万元 |

|

年维护成本 |

8-15 万元 |

12-20 万元(刀具更换) |

|

能耗成本(年) |

1.5-3 万元 |

0.8-1.2 万元 |

|

废品损失(年) |

<20 万元 |

80-120 万元 |

数据说明:以年加工量 100 万片 FPC 计算,激光设备可通过精度提升使废品率从 3% 降至 0.5%,年节约成本超 60 万元,投资回收期约 3-5 年。

2.行业增效案例

某电子元件厂引入超快激光钻孔机后,在 0.1mm 不锈钢箔上加工 80μm 微孔的效率提升至传统工艺的 4 倍,同时通过 “预打孔 + 精修” 两步法,将孔壁粗糙度从 Ra1.6μm 降至 Ra0.8μm,使后续电镀良率从 85% 提升至 98%,综合生产成本降低 32%。

Q:高反射率材料(如金箔)钻孔时能量吸收率低怎么办?

A:采用双波长激光复合加工(如 1064nm+532nm),先通过基频光预热材料降低反射率,再用倍频光完成精细加工,吸收率可提升至 75% 以上。

Q:多层板钻孔对位偏差如何控制?

A:搭载视觉补偿系统,通过上下层 Mark 点识别与动态聚焦调整,可将 6 层板叠孔偏差控制在 ±3μm 以内,满足半导体封装载板的高精度需求。

Q:环保合规性如何保障?

A:选择配备烟尘过滤系统(过滤精度 0.3μm)与废水回收装置的设备,加工过程中产生的金属蒸汽与碎屑可实现 95% 回收,符合《电子信息产品污染控制管理办法》要求。