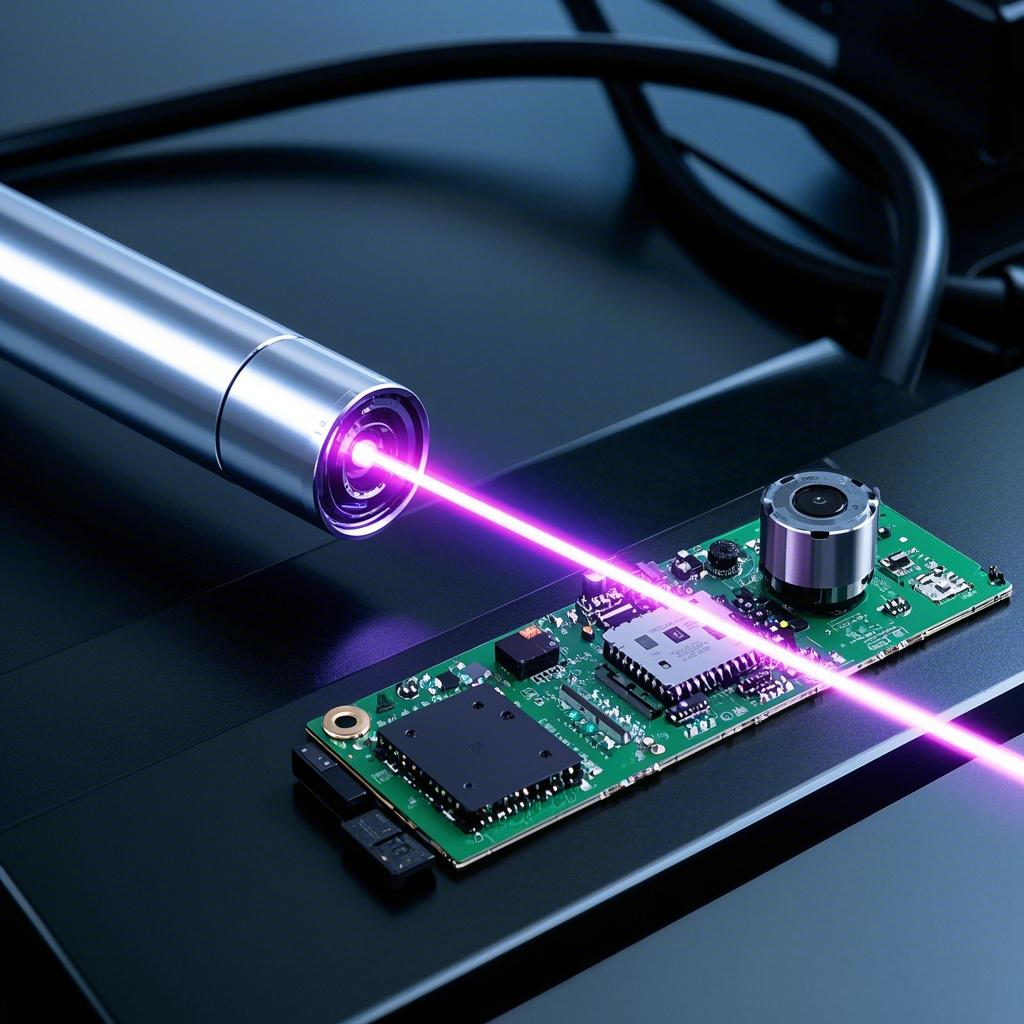

2024 年 12 月,某头部模组厂收到国际品牌的「优先供应商」认证,关键原因是:用紫外激光技术将摄像头模组厚度从 4.2mm 压缩至 3.1mm,突破高端机型设计极限。本文从产线细节出发,解析紫外激光如何解决「看得见的精度,看不见的成本」。

某国际品牌 2025 年供应商手册新增条款:

1.镜头座打标:字符高度<0.03mm,附着力达 ISO 2051 5B 级(传统工艺仅 3B)

2.LCP 天线成型:边缘粗糙度<1μm,避免信号衰减(机械冲压常超 3μm)

3.CMOS 划片:崩边≤5μm,否则拒收(行业平均 8μm)

解决方案:定制紫外激光微纳加工系统,通过3 轴动态聚焦,在曲面玻璃上雕刻 0.025mm 字符,实测附着力 5B 级。数据:该工艺让验厂通过率从 67%→94%,每年多拿 8000 万订单。

某深圳厂商改造前后对比:

▶ 人力:12 人 / 线→5 人 / 线(AI 质检自动剔除不良品)

▶ 场地:3 台设备→1 台工作站(占地从 20㎡→8㎡,租金省 12 万 / 年)

▶ 时间:新品打样周期从 7 天→2 天(参数自动优化)

核心技术:紫外激光器内置行业首个「模组工艺库」,预设 128 种参数,扫码调用。实测:调试时间从 4 小时 / 款→20 分钟 / 款,每年多生产 150 款新机型。

|

维度 |

CO2 激光 |

紫外激光 |

3 年差异 |

|

设备成本 |

500 万 |

800 万 |

+300 万 |

|

良品率 |

91.2% |

97.8% |

省 3960 万 |

|

耗材 |

288 万 / 3 年 |

0 |

省 288 万 |

|

维修时间 |

120 小时 |

20 小时 |

多产 20 万片 |

负责人坦言:「看似多花 300 万,3 年省出的 3960 万,够在工业区再租栋厂房。」

随着车载摄像头升级至 800 万像素,模组厂面临150℃高温焊接可靠性挑战。2025 年行业新方案:紫外激光恒温焊接技术,局部加热控制焊点温度 260±5℃,芯片表面<60℃。客户案例:某新能源模组良率从 85%→96%,售后投诉下降 73%。

如果您在深圳地区,正在为以下问题发愁:

✓ 曲面玻璃切割崩边?

✓ 多层 FPC 钻孔错位?

✓ 旧产线改造怕停产?

立即预约:本地工程师 2 小时上门,提供「打样 - 参数优化 - 量产」全流程方案(前 10 名免费获赠《2025 模组激光工艺手册》)。